びおの珠玉記事

第26回

鰹節

※リニューアルする前の住まいマガジンびおから珠玉記事を再掲載しました。

(2008年10月28日の過去記事より再掲載)

「世界で一番堅い食べ物」って知っていますか?

実は、日本人ならおなじみの「鰹節」だと言われています。

魚偏に「堅」と書いて「鰹(かつお)」と読ませるほどに、鰹節といえば堅い食べ物です。

でも、「堅い鰹節」、今でも使っている人は少なくなっています。工場で削られて出荷される「削り節」にシェアを奪われてしまったのです。

鰹節はどうして堅いの?削り節とは何が違うの? 鰹節工場を訪れて、そんな疑問を尋ねてみました。

鰹節はこうして作られる

鹿児島県枕崎市、同じく鹿児島県指宿市山川町、そして静岡県焼津市が「鰹節三大産地」といわれています。

枕崎、山川、焼津で、全国の鰹節のおよそ95%を生産しています。

今回訪れたのは、静岡県焼津市の株式会社山七さん。鈴木慎二工場長にお話を伺いました。

※各工程は、製造者や、原料となる鰹の大きさなどによって異なります。

鰹節の原料になるのは、焼津に揚がった、南方で獲れた鰹。当日使う冷凍鰹は前日に入荷し、水に漬けて解凍しておきます。山七さんでは、1日に4トンの鰹を扱います。

原料のカツオ

山七さんでは、一本売り(姿売り)用の鰹節「本枯節」と、削りぶし用の鰹節の2種類を製造しています。本枯節の生産は全体の1/5(20%)程度で、大部分は削りぶし用の鰹節です。

2種類の原料は同じですが、後ほど触れる「焙乾」の工程、「カビ付け」の回数と水分の調整が異なります。

鰹節製造の工程に沿って、案内していただきました。

生切り

山七さんでは、毎朝7時から、生切りの作業を始めます。

はじめに鰹の頭を機械で切り落とします。その後、手作業で内臓や背皮を取り除きます。

生切りの様子

かご立て

生切りした鰹を、煮かごに並べます。

煮熟

鰹を並べた煮かごを10かご積み上げ、鎖をかけ、機械で吊り上げて釜へ運びます。今回は、94〜96℃の湯の中で、2時間30分煮ます。煮熟では沸騰させないことがポイント。鰹の大きさによって煮熟時間は変わってきます。

煮かごを釜へ運びます

骨抜き

煮熟が終わったら、骨抜きをします。

焙乾

炉で薪を燃やし、鰹を燻します。燻すことによって香りをつけるため、ガス火などではなく、必ず薪を使います。

薪にはコナラやクヌギが使われます。

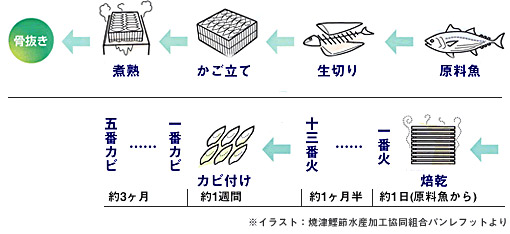

95〜96℃で、1時間半燻し、その後3日ほど休ませます。休ませている間に鰹は汗をかき、中から水分が出ます。そしてまた火を入れ、燻します。この工程を、12回繰り返します。そこまでに、1ヶ月半くらいの時間を要します。最初95〜96℃だった温度を、最終段階では60℃に落とします。この方法を「手火山」といいます。

焙乾中。

本枯節は以上のように焙乾するのですが、削りぶし用鰹節については、五番火まで炉で行い、その後は乾燥機に入れます。乾燥機でも薪を使います。

乾燥機

乾燥機の中の様子。

焙乾が終わった鰹を、「荒節」と言います。

焙乾の段階の、本枯節の節と削りぶし用鰹節を並べてみました。大きさと形がかなり違います。

一本売りする本枯節とは異なり、削りぶし用鰹節については、あまり見た目を気にしないそうです。

右が本枯節、左が削りぶし用鰹節

削り作業

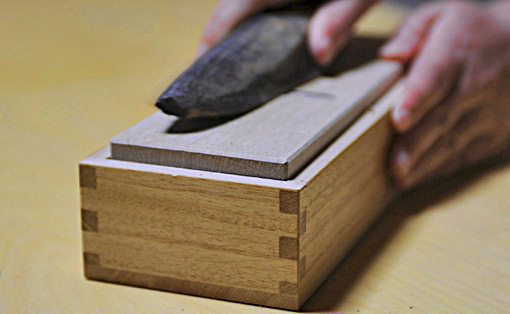

焙乾が終わったら、鰹の周りを削ります。

節焙乾が終わり、削る前の節

焙乾中ににじみ出たタールを落とし、形を整えます。グラインダーを使い、手作業で行います。傷などがあった場合、それもきれいに直します。

削り作業が終わった節は、きれいな形に整えられています。

削り終わった節

カビ付け

次にカビ付けをします。

カビ付け中の様子

カビ、発酵中の鰹節菌は節の表面で繁殖し、いろいろな酵素を生産して節の中に送り込みます。その中に、鰹のタンパク質を分解してアミノ酸にするタンパク質分解酵素があり、それが作用してアミノ酸を蓄積させます。アミノ酸はうま味の成分です。アミノ酸と魚肉のイノシン酸の相乗効果で、鰹節はすばらしいうま味を持つようになります。

また、カビは節の中の水分を吸い出します。この作用により、たたき合わせると「カーン」という音がするほど、鰹節は堅くなるのです。世界で一番堅い食品、と言われます。中の水分がなくなるので、長く保存が利くようになります。冷蔵庫がなかった昔の人の知恵ではないでしょうか。

さらに、鰹節菌は鰹の中の油脂成分を分解します。このため、鰹節の煮だしの上には油脂成分が浮かんでこないのです。

日本の他の代表的なだし、昆布やしいたけも同様に、油脂が出てきません。この油脂が出てこないということは日本のだしの大きな特徴で、他国のだしと異なる点です。このようなだしを持ったことが、日本人の繊細な味覚を育て、日本料理の方向を決定づける要因となった、とも言われます。

まずは一番カビ。「優良カビ」を噴霧機で噴きつけて、菌付けをします。室の中の湿度と温度を管理し、湿度83〜85%、温度28〜30℃にします。2週間の時間をかけます。その後、半日ほど天日干しにします。この作業を五回、五番カビまで繰り返します。二番カビ以降、湿度と温度を少しずつ下げていきます。

一番カビが生えた節節の表面に緑色のカビが生えています。

一番カビ

カビの効果を考えると、カビ付けという工程こそ鰹節の鰹節たる所以なのではないかと感じます。

山七さんでは、本枯節は五番カビまでカビ付けを行い、削りぶし用鰹節は三番カビまで行うそうです。本枯節の水分は当初の原料の16%以下になり、削りぶし用鰹節の水分は18%ほどになる、ということです。

山七さんで製造している削りぶし用鰹節は三番カビまで行いますが、一般的には、焙乾が終わった段階(荒節)で出荷し、削って花鰹(削りぶし)にするのが主流だそうです。つまりカビ付けをしないで削る、ということです(この違いは後述)。

五番カビまで行い、完成した本枯節をみせていただきました。きれいな茶褐色になっています。ここに至るまでの長い工程を思ったら、感動すら覚えてしまいました。本枯節が、美しく見えます。

五番カビまで行い、完成した本枯節

本枯節が出来上がるまで、生切りしてから約半年の時間がかかるそうです。取材当日に生切りした鰹が本枯節として完成するのは、来年の4月~5月頃だそうです。そう聞いて、本当に、長い時間と手間をかけて作られるのだなあと実感しました。

なお、焙乾までの荒節を作るのに要する時間は、1ヶ月くらいだということです。

段階毎の節くらべ

工程の各段階の節をならべてみました。

各段階の節右から二つずつ、最初の焙乾(一番火)、最後の焙乾(十三番火)、表面を削ったもの(カビ付け前)、一番カビ、完成品(本枯節、五番カビ)

元の原料の大きさの違いということはありますが、工程が進んでいくに従って、だんだん小さくなり、また色や様子が変わっていくことがよく分かります。

各工程間で、どのくらいの時間を要するかを図にしてみました。

こうした長い工程を経て、本枯節がうまれるのです。

美味しくて安い本枯節

山七の鈴木慎二工場長。

「鰹節は、削った時から劣化していきます。風味がとんでしまいます。削ってすぐ食べるのが一番美味しいです。ですから、削りぶしより、本枯節を買って削った方が、断然美味しいです。実はその方が値段も安いです。」

鈴木工場長の言葉に驚きました。本枯節は高価なもの、というイメージがあったのです。でも、美味しくて、安いなら、言うことなしです。鰹節を削るという少しの手間は必要ですが、一度にそんなに大量に使うわけではありませんから、大した手間ではないでしょう。

それに、先ほど伺ったところでは、一般的に、焙乾が終わった段階(荒節)で出荷し、削って花鰹(削りぶし)にするのが主流とのこと。つまり「削りぶし」として売られているものは、カビ付けをしていないものが多いということです。

鈴木工場長から「カビ付けをしたものかどうかは、表示を見れば分かりますよ。名称が異なるのです。」と教えていただきました。