流しの洋裁人の旅日記

第5回

服は何からできている?(2)

前ページでは、繊維をほぐす混打綿工程、そして繊維の方向を揃える梳綿(カーディング)工程と精梳綿(コーミング)工程を見てきました。

次に、再び繊維の方向を揃えながら、繊維束を引き伸ばす、練条という工程を通ります。

3. 繊維の方向を揃え、繊維束を引き伸ばす

スライバーを6〜8本合わせて1本にし、それをまた6〜8倍に引っ張り、元の1本のスライバーの太さに戻していきます。うどんやそうめんも引き伸ばしてまた合わせて引き伸ばしますよね。あのような感じです。この工程により、繊維の方向が揃い、均一な太さのスライバーができあがるそうです。

そして、ようやく綿が糸らしくなる粗紡という工程を通ります。綿と糸の違いは、引っ張っても繊維がバラバラになってちぎれないことです。練条スライバーを引き伸ばして、わずかに撚りをかけ、粗糸を作ります。

4. 繊維に撚りをかける

ついに、最終段階の糸になる工程「精紡」です。

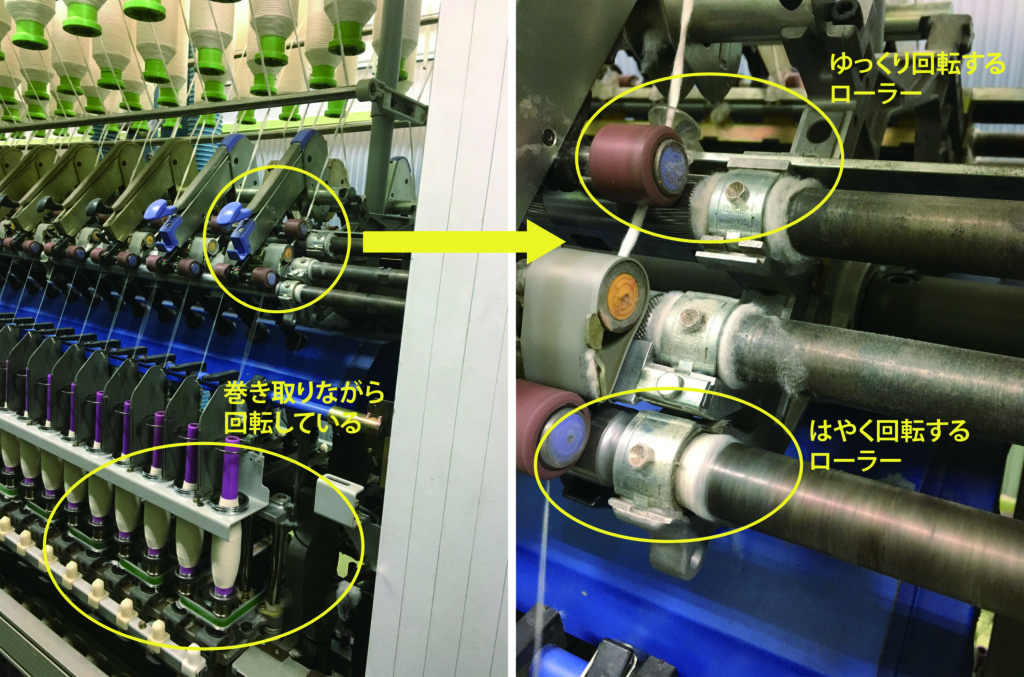

粗紡された粗糸の管を上方にセットし、下の管に巻き取っていきます。この時に粗糸を下に行くほど速く回転するローラーの間を通していくので、糸が引き伸ばされていくのだそうです。そして、巻き取る下の管が回転しているので糸に撚りがかかっていくそうです。

このローラーや下の管の回転数を調整して、太い糸から細い糸、撚りの多い糸(ピシッとしている)や撚りの甘い糸(ふんわりしている)など注文に合わせていくそうです。

手つむぎで言うと、糸車を回しながら糸をひいていく段階ですね。

この工程ははじめ何をしているのかわからなかったのですが、解説をうけて高速回転する機械の部材をじっくり観察していると引き伸ばしながら同時に撚りをかける意図が読み取れ、機械の開発者すごいなと感心しておりました。

このあと、チーズという円筒形の形やコーンと呼ばれる円錐状の形に巻き返され、織り糸や編み糸の原糸や縫い糸になり、納品されていきます。

コーン状に巻き返された糸

*

以上で、ようやく綿が糸になりました。綿が糸になるまでに、これだけの手間がかかります。綿になる前はもちろんワタを半年以上かけて育てた期間があります。畑に畝をつくり、種を撒き、水をやり、間引きをし、草をむしり、害虫と戦い、棉の実を摘んでからの綿繰り→精紡に至るのです。栽培の自動化には未だ限界があるので、世界中で誰かが汗を流してワタを育ててくれています。糸になったあとは、生地を織る、編むまでまた果てしなく相当な手間が発生していきます。そして生地になり、裁断や縫製の工程を経て私たちの毎日着ているTシャツやシャツ、Gパンに変化していくのです。でもこの綿……じつは日本で衣料素材として大衆に一般化したのは江戸時代以降です。

来号では引き続き綿という素材について、日本での普及ストーリーを書いていきます。

(1)『そだててあそぼうワタの絵本』日比暉編、社団法人農山漁村文化協会発行、1998年、p23

参考文献

『もめんのおいたち』財団法人日本綿業振興会発行、1976年

『はじめての綿づくり』大野泰雄編、株式会社木魂社発行、1988年

『ワタが世界を変える 衣の自給について考えよう』田畑健著、株式会社地湧社発行、2015年

撮影協力

大正紡績株式会社